|

|

| Appunti scientifiche |

|

|

|

| Appunti scientifiche |

|

| Visite: 3013 | Gradito: |

Leggi anche appunti:Produzione del vetroProduzione del vetro lI vetro è una miscela di silicati complessi Caratterizzazione dell'Attacco in KOHCaratterizzazione dell'Attacco in KOH In questo lavoro di tesi è stato I miscugliI MISCUGLI 1) MISCUGLIO: abbiamo preso della limatura di ferro e dello zolfo |

|

|

LA CORROSIONE

PROTEZIONE DELL'ARMATURA DOVUTA ALL'ALCALINITA' DEL CALCESTRUZZO. L'acciaio nel calcestruzzo è ben protetto a causa dell' elevata alcalinità del cls. L'armatura esposta all'aria si corrode mentre la barra immersa nel cls non corrode, in condizioni ottimali.

Il degrado di una struttura in c.a. è dovuta sia al degrado del calcestruzzo sia a quello dell'armatura che sono strettamente correlati perché se ho un cls fessurato, l'armatura è esposta agli agenti aggressivi, questo mi favorisce la corrosione, d'altro lato la corrosione dell'armatura provoca dei prodotti espansivi che nel cls provoca fessurazioni, in quanto inducono sollecitazioni di trazione nel calcestruzzo. Quindi i 2 fenomeni sono strettamente correlati, il primo che si innesca aiuta poi l'innesco del secondo.

A l'aria il ferro si trova a ph 7 neutro, mentre immerso nel cls si trova a un ph alcalino (pH ≥ 11,5) dovuto alla presenza di idrossido di calcio che si forma dalla reazione del cemento con l'acqua.

La termodinamica, in queste condizioni di ph, ci

dice che il ferro si ricopre di un film

passivante (magnetite) che impedisce la corrosione (il ferro è termo

dinamicamente stabile).

La termodinamica, in queste condizioni di ph, ci

dice che il ferro si ricopre di un film

passivante (magnetite) che impedisce la corrosione (il ferro è termo

dinamicamente stabile).

In condizioni teoriche effettivamente il cls protegge il ferro ma in realtà capita che il copriferro è fessurato. Le fessure rappresentano dei cammini preferenziali per sostanze aggressive esterne che vanno ad attaccare il film passivante innescando la corrosione: anidride carbonica e cloruri. Ma il processo corrosivo avviene solamente se sono presenti anche ossigeno e acqua. Quindi, per la corrosione c'è bisogno di questi 4 elementi.

Il processo corrosivo è un meccanismo elettrochimico.

ANALOGIA TRA LA PILA DANIELL E LA CORROSIONE DELL'ARMATURA

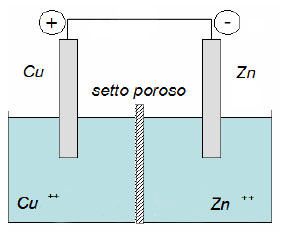

PILA DANIELL:

PILA DANIELL:

Un elettrodo di Cu è immerso in una soluzione di ioni Cu++ , uno di Zn in una soluzione di ioni Zn++ collegati tramite in filo di rame, che fa da conduttore. Le 2 soluzioni sono separate da un setto poroso, che permette il passaggio degli ioni senza mescolare le soluzioni (serve a chiudere il circuito elettrico).

Il rame si riduce (acquista elettroni): Catodo

Lo zinco si ossida (perde elettroni): Anodo

Questo sistema lo trasferiamo al calcestruzzo per analogia. Chi si ossida qui è il ferro mentre chi si riduce è l'ossigeno, il conduttore è l'armatura stessa, la chiusura del circuito la fa il calcestruzzo che è un materiale ionico in grado di condurre cariche elettriche (tanto più c'è acqua nel cls tanto più questo sarà in grado di condurre cariche).

Le armature vengono protette dal pH alcalino del cls, dovuto all'idrossido di calcio, in quale calcestruzzo la corrosine potrebbe dare più problemi, in uno preparato con cemento pozzolanico o in uno confezionato con cemento Portland puro? Nel Portland c'è più idrossido di calcio, quindi l'armatura dovrebbe essere più protetta. Ma in realtà la corrosione in un calcestruzzo pozzolanico è minore, anche essendo meno alcalino, perché più compatto (meno fessure) e protegge meglio l'armatura.

Nella corrosione abbiamo 4 processi: reazione anodica, reazione catodica, trasporto di corrente nel metallo, trasporto di corrente nel calcestruzzo. Queste 4 reazioni avvengono insieme quindi la velocità dell'intero processo di corrosione sarà determinata da velocità del processo più lento tra questi, quello più lento si dice che sarà cinematicamente controllante, cioè che mi frena la corrosione.

CASI IN CUI UN PROCESSO È CINEMATICAMENTE CONTROLLANTE IL PROCESSO DI CORROSIONE.

Trasporto di corrente nel cls. In calcestruzzi molto umidi sarà un processo veloce in quelli molto secchi con poca acqua questo processo può diventare quello cinematicamente controllante. In assenza di acqua la corrosione non avviene perché non c'è passaggio di corrente nel cls.

Il trasporto di corrente nel metallo, in realtà è impossibile da fermare, non è ci nematicamente controllante, a meno di non usare armature polimeriche ma si avrebbe il problema della tensione di aderenza con la matrice cementizia.

Processo anodico, nei casi in cui il ferro non si ossida usando ad es. acciaio inox (ma costa 10 volte di più di quello normale) oppure utilizzo armature metalliche rivestite con vernici o resine epossidiche (ma comportano problemi di aderenza con il cls).

Processo catodico, riduzione dell'ossigeno, il processo potrebbe essere cinematicamente controllante:

o Se ho un calcestruzzo poco poroso (molto compatto) e quindi poco ossigeno riesce ad arrivare meno all'armatura.

o Se il cls e completamente saturo d'acqua l'ossigeno non riesce a passare (ma il passaggio di corrente è favorito).

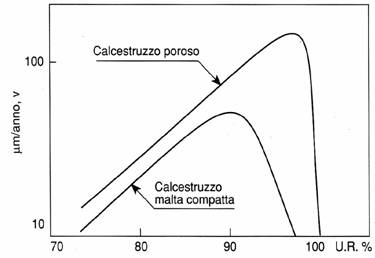

La presenza di acqua nel calcestruzzo si

comporta quindi in maniera differente per la corrosione a seconda se

consideriamo il trasporto di corrente nel cls o il processo catodico perché in

un caso favorisce il trasporto di corrente nell'altro favorisce il processo

catodico. Se mettessimo in un grafico la velocità corrosione in funzione

dell'umidità relativa del calcestruzzo avremmo un andamento a campana.

L'umidità relativa: se è bassa il passaggio di cariche ioniche non avviene e la

velocità di corrosione è bassa; se è molto alta avviene la conduzione ma la

corrosione non avviene perché non c'è il passaggio di ossigeno. La condizione

peggiore è di umidità relativa al 90%.

La presenza di acqua nel calcestruzzo si

comporta quindi in maniera differente per la corrosione a seconda se

consideriamo il trasporto di corrente nel cls o il processo catodico perché in

un caso favorisce il trasporto di corrente nell'altro favorisce il processo

catodico. Se mettessimo in un grafico la velocità corrosione in funzione

dell'umidità relativa del calcestruzzo avremmo un andamento a campana.

L'umidità relativa: se è bassa il passaggio di cariche ioniche non avviene e la

velocità di corrosione è bassa; se è molto alta avviene la conduzione ma la

corrosione non avviene perché non c'è il passaggio di ossigeno. La condizione

peggiore è di umidità relativa al 90%.

A livello pratico: in un calcestruzzo completamente immerso in acqua di mare l'armatura non si corrode; per calcestruzzi che lavorano in ambienti molto secchi, es. Arabia Saudita, l'armatura non si corrode perché manca l'acqua; la condizione peggiore è quella di bagna-asciuga in vicinanza al mare, i cloruri; per un calcestruzzo molto compatto ha una velocità di corrosione inferiore rispetto ha un cls poroso perché passa poco ossigeno.

Perché la corrosione degrada il cls? Perché l'ossido di ferro è espansivo, occupa un volume 5

volte maggiore del ferro che ha originato la ruggine, induce sollecitazioni di

trazione e il calcestruzzo che è un materiale ceramico resiste poco a trazione

e come conseguenza si hanno fessurazioni con disancoraggio delle armature,

riduzione della sezione dei ferri, distacchi e a livello visivo si hanno

cricche, delaminazione, spalling (saltano via gli spigoli).

Perché la corrosione degrada il cls? Perché l'ossido di ferro è espansivo, occupa un volume 5

volte maggiore del ferro che ha originato la ruggine, induce sollecitazioni di

trazione e il calcestruzzo che è un materiale ceramico resiste poco a trazione

e come conseguenza si hanno fessurazioni con disancoraggio delle armature,

riduzione della sezione dei ferri, distacchi e a livello visivo si hanno

cricche, delaminazione, spalling (saltano via gli spigoli).

Conseguenze strutturali della corrosione

Tuuti ha fatto un modello, molto semplice, per vedere come

si sviluppa la corrosione in una struttura in calcestruzzo armato: durante la

vita utile della struttura c'è un periodo in cui si ha l'innesco della

corrosione, in cui la penetrazione della corrosione è ancora zero, e il periodo di innesco dipenderà dal tempo

che impiegano gli agenti aggressivi, cloruri e anidrite carbonica, a penetrare

attraverso il copriferro e raggiungere l'armatura. Raggiunta l'armatura gli

agenti aggressivi distruggono il film passivazione e poi la corrosione si

propaga, in presenza di acqua e ossigeno. La retta sarà più o mrno pendente a

seconda della presenza di acqua e della presenza di ossigeno, che aggiscono in

maniera discordante (dove c'è molta acqua c'è poco ossigeno e viceversa, il

massimo si avrà nella condizione intermedia). La corrosione si potrà propagare

entro il periodo di tempo della vita utile della struttura, fino a quando non

potra più sfolgere la funzione per cui era stata progettata. Per

poter intervenire al momento opportuno è necessario conoscere il tempo

d'innesco. Come si fa ha conoscere il

tempo di innesco? Si può fare utilizzando

dei test, effettuabili in sito, che riguardano la penetrazione dei

cloruri e la penetrazione dell'anidride carbonica

Per

poter intervenire al momento opportuno è necessario conoscere il tempo

d'innesco. Come si fa ha conoscere il

tempo di innesco? Si può fare utilizzando

dei test, effettuabili in sito, che riguardano la penetrazione dei

cloruri e la penetrazione dell'anidride carbonica

In quale maniera cloruri e anidrite carbonica innescano la corrosione?

Quando il cls è fessurato, oppure no (ci vorrà solo più tempo), i cloruri penetrano e distruggono il film passivazione. Nei punti in cui il cloruro a sciolto il film, avviene l'ossidazione dell'armatura e l'ossigeno si riduce, si innesca il processo corrosivo e si ha la corrosione per pitting (a punti, perché è localizzata in quei punti). La corrosione per pitting è molto pericolosa perché si concentra in determinati punti dell'armatura, e non si diluisce su tutta l'armatura, la riduzione di sezione in quei punti è molto elevata e quindi in breve tempo l'armatura tenderà a rompersi in quei punti. L'attacco dei cloruri si manifesta con frequenza soprattutto nelle zone marine o dove si fa uso di sali disgelanti a base di cloruro di calcio.

Nella corrosione per carbonatazione è meno pericolosa, perché l'anidride carbonica che penetra attraverso il copri ferro reagisce con l'idrossido di calcio del calcestruzzo per formare carbonato di calcio più acqua, cioè rende il cls non più alcalino, il pH si riduce (< di 11) e vengono meno le condizioni di passività dell'armatura. Una volta che l'armatura risulta depassivata e sono presenti sulla sua superficie acqua e ossigeno, si produce una corrosione di tipo generalizzato (è meno pericolosa perché si diluisce su tutta l'armatura, la riduzione si sezione dell'armatura che si corrode per carbonatazione è più piccola)

I Test sono analoghi sia per l'anidrite carbonica che per i cloruri, si suppone che il meccanismo di penetrazione principale degli aganti aggressivi sia un meccanismo per diffusione.

La profondità a cui

l'agente aggressivo penetra, nel tempo t, per diffusione il calcestruzzo è data

da questa legge: ![]() dove:

dove:

x = profondità di penetrazione

D = coefficiente di diffusione dell'agente aggressivo

t = tempo di penetrazione

Con i test, effettuati in sito o su delle carote, potete visualizzare in un determinato tempo t la profondità di penetrazione x dell'agente aggressivo

PROFONDITA'

DI CARBONATAZIONE - PROVA ALLA FENOLFTALEINA (UNI 9944)

PROFONDITA'

DI CARBONATAZIONE - PROVA ALLA FENOLFTALEINA (UNI 9944)

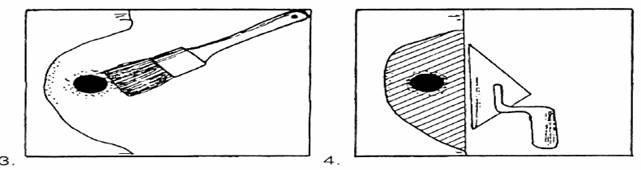

Test per evidenziare la penetrazione di anidride carbonica effettuato in sito sul cls o su una carota prelevata dal calcestruzzo. Cambio di colore in base al pH, in particolare diventa rosa se il pH è > di 9 e rimane incolore se il pH è < di 9

pH > 9.2

Se prelevo una carota lunga come tutto il copri ferro dopo un tempo t spruzziamo la soluzione fenolftaleina. Conoscendo t cioè da quando tempo la struttura sta operando e potendo evidenziare x dalla prova posso ricavare D relativo alla struttura. Avendo trovato D, si può estrapolare il tempo d'innesco, poiché se x è il copriferro posso trovare il tempo t che la CO2 impiegherà per arrivare al copriferro, cioè posso prevedere il tempo d'innesco della corrosione.

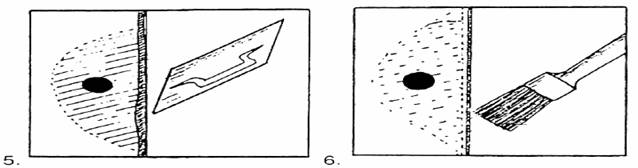

PENETRAZIONE CLORURI - PROVA ALLA FLORESCEINA (UNI 7928)

Discorso analogo si fa per i cloruri. Si ha il cambio di colore in base alla presenza o meno di cloruri, diventa rosa in presenza di cloruri, nero in assenza di cloruri.

Prelevata una carota della struttura a un tempo t, misurate x, ricavate D per i cloruri e sapendo il copriferro si può trovare il tempo d'innesco per i cloruri

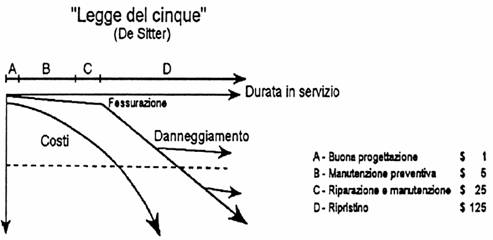

LEGGE del CINQUE di De Sitter

Analisi dei costi per riparare una struttura in

funzione del danneggiamento della struttura stessa. E' chiaro che i costi

aumentano esponenzialmente più aspettiamo, più aumenta il grado di danneggiamento

della struttura e più si interviene tardi e più il costo sarà elevato,

prima si

interviene e meno si spende. Se si interviene in fase di

progettazione si risparmia molti più soldi.

Analisi dei costi per riparare una struttura in

funzione del danneggiamento della struttura stessa. E' chiaro che i costi

aumentano esponenzialmente più aspettiamo, più aumenta il grado di danneggiamento

della struttura e più si interviene tardi e più il costo sarà elevato,

prima si

interviene e meno si spende. Se si interviene in fase di

progettazione si risparmia molti più soldi.

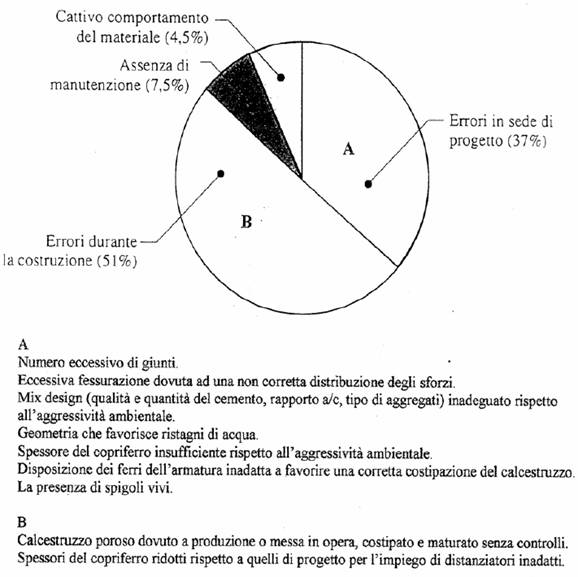

LE

PRINCIPALI CAUSE DI CORROSIONE

LE

PRINCIPALI CAUSE DI CORROSIONE

Abbiamo visto la corrosione.. siccome la legge del Cinque di De Sitter dice che prevenire è più economico che curare la corrosione, vediamo quali sono gli stadi da seguire per prevenire la corrosione del c.a.

COME SI PREVIENE LA CORROSIONE?

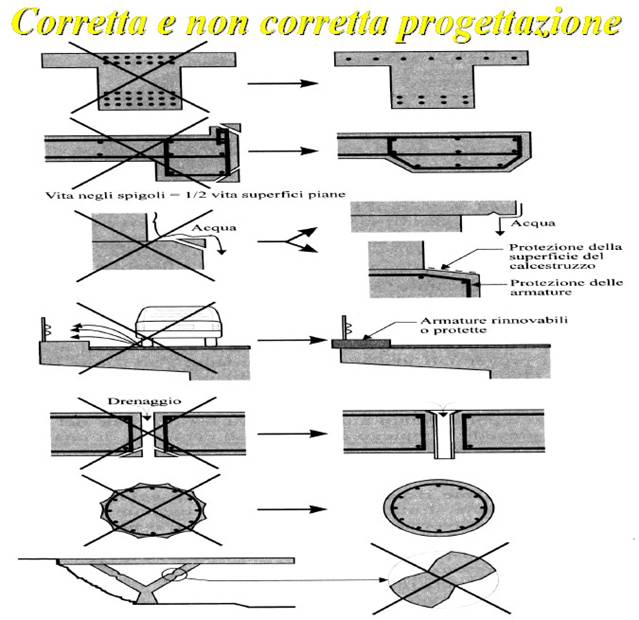

CORRETTO PROGETTO DELL'OPERA

si può intervenire già in fase di progetto, una corretta progettazione dell'opera riesce a ritardare il processo di corrosione: limitare la fessurazione della strutture perché come abbiamo detto le fessurazioni rappresentano dei camini preferenziali per la corrosione.

Progettare adeguatamente significa distribuire l'armatura in modo uniforme piuttosto che concentrarla in alcuni punti, questo perché altrimenti si hanno parti della struttura con moduli elastici nettamente differenti e ciò provoca fessurazioni.. Inoltre:

. evitare gli spigoli vivi e geometrie complesse

. evitare intagli di abbellimento ove si riduce inutilmente il copriferro

. evitare ristagni d'acqua, infatti l'acqua è l'elemento fondamentale per ogni processo di degrado, l'acqua è necessaria anche per il processo corrosivo allora occorre allontanare l'acqua oppure proteggere superficialmente il cls soprattutto in quei punti dove l'acqua bagna maggiorente il cls, progettare buoni drenaggi

. infine il progetto deve essere tale in modo da rendere facile l'ispezione e il monitoraggio della struttura nel tempo.e in tutti i suoi punti.

BUNONA REALIZZAZIONE

Dopo una buona progettazione, il secondo punto da seguire è la buona realizzazione dell'opera ovvero seguire prima di tutto la normativa europea (EN 206) che ci da i minimi rapporti a/c , il copriferro minimo, e realizzarla bene significa anche :

compattare bene il cls, utilizzare additivi, ritardare il più possibile lo scassero, che ricordiamo protegge il cls da una eccessiva evaporazione, (anche se significa ritardare i tempi di costruzione, aumento del costo dell'opera) se ciò non è possibile cmq fare in modo di mantenere la superficie del cls umida.

MISURE DI PREVENZIONE AGGIUNTIVA

Esse allungavano la vita di servizio della struttura, ovviamente esse hanno un costo e saranno tanto più costose quanto più allungano riescono ad aumentare la vita di esercizio della struttura, ovviamente bisogna sempre trovare un compromesso..

gli interventi possono essere fatti sia sul cls che sulle armature

interventi sul cls:

Qualità del cls

aggiunte minerali

additivi

inibitori di corrosione: ne abbiamo già parlato, sono sostanze chimiche che introdotti nell'impasto dovrebbero ritardare la corrosione il problema è che la loro efficacia dipende dal rapporto stechiometrico tra quantità di inibitore e quantità di agente aggressivo che attacca la struttura il quale non è prevedibile con precisione, quindi in realtà non sono più usati

trattamenti superficiali: impermeabilizzanti, idrofobizzanti, ecc.

interventi sulle armature:

uso di acciaio zincato ha il vantaggio che lo zinco resiste ad una concentrazione di cloruri tre volte superiore a quella necessaria per innescare la corrosione nell'acciaio puro detto acciaio nero, esso quindi, si corrode comunque ma ha il duplice vantaggio che oltre a ritardare l'innesco della corrosione, ricordando il diagramma di Tuutti, inoltre la velocità della corrosione, sarà più lenta cioè la corrosione si propagherà in maniera più lenta, perche nell'acciaio zincato i prodotti di corrosione sono meno espansivi. per quanto riguarda i cloruri è importante dire che l'acciaio zincato in ambiente marino non si comporta bene. si comporta molto bene per la corrosione per carbonatazione quindi le armature di acciaio zincato si comportano bene in ambienti ricchi di anidride carbonica.. il costo però è circa i doppio rispetto a quello dell'acciaio nero;

acciaio inox protegge ancora di più, circa 10 volte di più, l'unico problema è il costo perché costa circa 7÷8 volte di più..

resine epossidiche rivestire l'armatura con esse, si protegge il ferro, impedisce il processo anodico ma c'è il problema che viene ridotta l'aderenza col calcestruzzo e l'impossibilità del monitoraggio elettrochimico;

protezione catodica essa è un meccanismo elettrochimico per la protezione dalla corrosione ma costa tantissimo e quindi impiegata solo per strutture pregiate.. può essere fatta in due modi:

o ad anodo sacrificabile che vuol dire accoppiare all'armatura mediante collegamento elettrico, un metallo meno nobile dell'armatura, in questo modo esso si corrode, si sacrifica al posto dell'armatura, quindi si collega elettricamente la armatura ad un altro materiale che si sacrificherà al posto della armatura. le armature in generale sono collegate fra loro quindi in realtà occorrerebbe un solo filo, devono però essere messi più anodi quando la conduzione è bassa. E' il sistema più economico. Il problema è che dopo un po' l'anodo si corrode quindi dovrà essere sostituito.. per evitare questo è stato inventato un altro metodo;

o a corrente impressa, cioè colleghiamo elettricamente la armatura ad un generatore di differenza di potenziale, un alimentatore, il quale avrà un polo negativo e positivo, allora, il polo negativo si collega al'armatura e quello positivo ad un pezzo metallo qualunque quindi applicata la differenza di potenziale avviene la reazione catodica e non la corrosione, così l'aratura si riduce e l'anodo si ossida, noi non dobbiamo neanche cambiare l'anodo che è fatto di materiale resistente alla corrosione (anodo insolubile) l'unico problema è costo è della corrente da fornire.

Questi, sono metodi che prima erano applicati a tubazioni interrate, oggi vengono applicati anche per le costruzioni in c.a.

INTERVENTI PROGRAMMATI DI ISPEZIONE

come vengono fatti?

Per ispezionare le strutture è necessario:

Analisi preliminare della struttura: analizzare la storia della struttura, per sapere le operazioni a cui è stata sottoposta, le più importanti sono la data di costruzione e le operazioni di ripristino a cui è stata sottoposa;

poi si fa una ispezione visiva, generalmente accompagnata da una relazione fotografica;

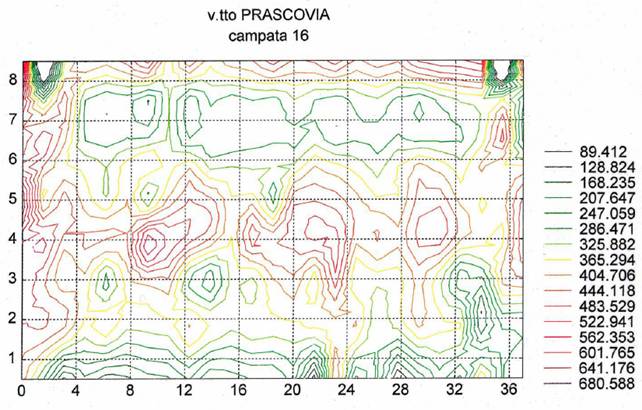

poi facciamo delle ispezioni elettrochimiche che

permettono di vedere fenomeni di innesco di corrosione, anche se dall'esterno

ancora non si vede niente.. un metodo tipico è la mappatura di potenziale che

permette di capire qual è la probabilità di corrosione, non da certezze ma indica

la probabilità di corrosi one

che si ha in un punto. Come sii fa?

one

che si ha in un punto. Come sii fa?

Si collega l'armatura ad un generatore di differenza di potenziale e si misura la differenza di potenziale fra l'armatura e un elettrodo di riferimento che si poggia sul copriferro. dopo si fa scorrere l'elettrodo di riferimento che mi individuerà il potenziale di riferimento lungo tuta l'armatura. Come risultato abbiamo le cosiddette mappature di potenziale che sono delle isocurve dove si vedono i potenziali maggiori e minori.. Perché sono importanti?

Perché il potenziale è un indice della

probabilità di corrosione della armatura stessa. È proprio in queste zone che

faremo altre indagini per poter quantificare la corrosione in quel punto.

Perché il potenziale è un indice della

probabilità di corrosione della armatura stessa. È proprio in queste zone che

faremo altre indagini per poter quantificare la corrosione in quel punto.

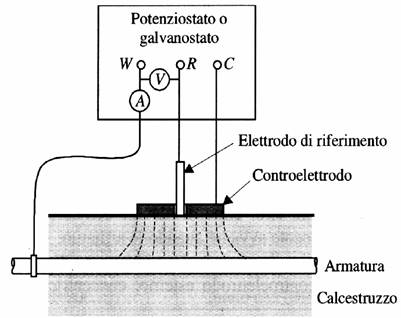

il metodo della resistenza di polarizzazione lineare che ci quantifica la velocità di corrosione. Come si fa in pratica?

Bisogna avere un generatore di potenziale e si

fa passare corrente tra l'armatura e un elettrodo e un contro elettrodo di

riferimento, a questo punto si applica una differenza di potenziale che mi

permette un passaggio di corrente elettrica che coinvolge l'armatura.. si va a

misurare la corrente che passa nell'armatura a seguito della differenza di

potenziale grazie alla prima legge di ohm

V=RI.

Bisogna avere un generatore di potenziale e si

fa passare corrente tra l'armatura e un elettrodo e un contro elettrodo di

riferimento, a questo punto si applica una differenza di potenziale che mi

permette un passaggio di corrente elettrica che coinvolge l'armatura.. si va a

misurare la corrente che passa nell'armatura a seguito della differenza di

potenziale grazie alla prima legge di ohm

V=RI.

Se l'armatura ha fenomeni di corrosione già in atto la resistenza elettrica sarà minore quindi con questo metodo, attraverso una formula, posso ricavarmi la velocità di corrosione della mia armatura nel punto in cui ho calcolato la quantità di corrente passata. È importante sapere questo valore per calcolare il tempo di riduzione della sezione d'armatura e quindi per quanto tempo resisterà la struttura ai carichi.

il passaggio successivo è quello di fare analisi chimiche per sapere se si tratta di una corrosione per cloruri o carbonatazione.

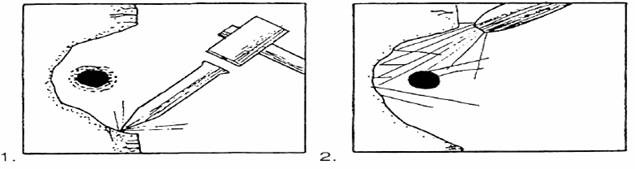

Ispezione delle armature nelle zone ove si sono registrare corrosioni molto elevate.. in quelle zone è bene eliminare completamente il copriferro ed eventualmente ripristinare.

INTERVENTI PROGRAMMATI DI MANUTENZIONE

gli interventi di riparazione vengono fatti prima togliendo completamente il cls fin dove non arrivo ad una buona resistenza, poi denudata l'armatura, si fa un sabbiatura sul cls e sull'armatura in modo da eliminare tutte le tracce di ruggine presenti,

fatto questo, si applicano delle vernici sull'armatura contenenti degli agenti chimici che aiutano la passivazione del ferro (es. di colore blu), una volta ricoperta l'armatura, si ricostruisce li copriferro con una malta speciale che aderirà perfettamente ai ferri.

Poi si omogeneizza il tutto con una malta omogeneizzante (rasatura) e alla fine si fa una passata di vernice idrofobizzante per una ulteriore protezione.

|

| Appunti su: corrosione per correnti ca, corrosione in breve, potenziale di corrosione armature, |

|

| Appunti Geografia |  |

| Tesine Ingegneria tecnico |  |

| Lezioni Biologia |  |